产品 案例 我们

据第七次人口普查结果,中国制造走到了转型的关键节点,人口红利减退,用工青黄不接,年轻人不愿进厂,拥有大量廉价劳动力的历史已经翻篇,年轻人进工厂都不愿意,那当焊工呢?那就更不愿意了,从技工学校、施工企业、制造企业多个渠道反馈的意见来看,越来越少的年轻人愿意干焊工,但焊接的工作量减少了吗?一点没有,那这一矛盾如何解决呢?一是在工厂内用机器换人,二是在安装现场,用自动化、智能化设备减轻焊工的劳动强度。如近两年开工的石油天然气长输管道,就大量的应用全自动焊接设备替代手工焊机,那是不是野外管道的焊接都能用到全自动焊接设备呢?今天就来说说这个话题。

近两年,不断有水管安装企业来熊谷咨询自动焊的解决方案,针对城市供热管道和自来水管道,材质Q235或Q345,管径2000㎜以下,熊谷已经有了完整的解决方案,并得到了成功应用,在此不再说明。

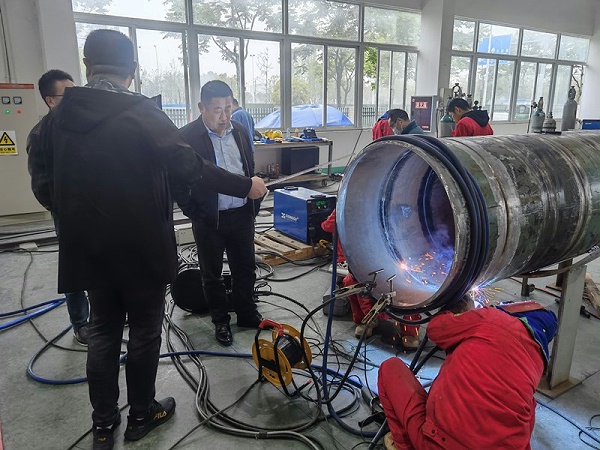

图:市政热管项目考察熊谷全自动焊接设备

但针对水电压力钢管和长距离输送水管,材质L555(X80)以上,管径2000㎜以上,针对这种大口径水管,管口整形不可能现场完成,对口间隙和对口错边量也不能很好保证,在这种情况下,基于目前的设备能力,根焊不可能采用内焊机和单焊矩外焊自动焊来解决,只能用传统的手工电弧焊、氩弧焊、气保焊来完成根焊作业,填充盖面因焊接标准要求,不能采用药芯焊丝焊接,只能采用实心焊丝来进行焊接。从熊谷焊接工艺实验室实际焊接的效果来看,焊接电流参数只能最大用到170A左右,比手工操作要小,这样就导致用自动焊的焊接效率反而还不如人工焊接,用人的数量也不会减少,所以这种工况采用自动焊接方式并不能给施工方带来实际的应用价值。

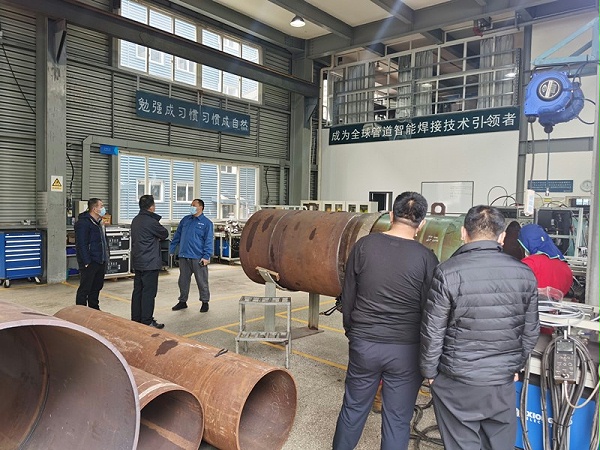

图:水利建筑工程公司来访熊谷交流全自动焊接设备使用

能否突破这一限制呢?笔者认为可以从三个方面去思考。

一、切实降低焊工的劳动强度,焊接质量无须焊工控制,通过自动跟踪和智能传感技术实现机器的自动焊接。

二、突破焊接材料的限制,重新评定焊接标准,将药芯焊丝应用在工程中去,能够提升效率。

三、提高焊接小车的自动化程度,一个焊工可以同时管理两台小车,减少用工数量。