产品 案例 我们

根据熊谷公司研制的管道全位置自动焊机,包括了内焊机、单焊炬管道全位置自动焊机 和双焊炬管道全位置自动焊机三种产品。根据设备的不同搭配,开发了两种不同的自动焊工艺:

第一:内焊机根焊+双焊炬热焊与填充盖面焊(实芯焊丝)

第二:内对口器+单焊炬根焊、热焊与填充盖面焊(实芯焊丝)

长输管道使用的管径一般都在φ325—φ1422mm,壁厚主要是7—30.8mm。根据所研制的内焊机、单焊炬管道全位置自动焊机及双焊炬管道全位置自动焊机及相应的工艺搭配,坡口设计如下:

内焊机工艺坡口设计

内焊机工艺是内焊机根焊+双焊炬热焊与填充盖面焊。因采用管道内部焊接,必须考虑内焊机根焊的坡口设计。

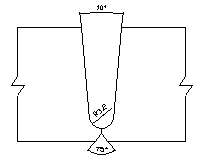

内焊机设计原理是考虑在管道内部完成根焊,为了提高效率,考虑多焊炬分段焊接,焊接不摆动效率最高,并达到2-3mm的厚度。据此,内焊的坡口设计主要采用大角度的单V型坡口,坡口角度大有利于克服未融合等缺陷,内坡口角度β设计在35°-40°,内坡口高度在1.5-2.0mm,保证熔敷金属的厚度,同时不产生边缘未熔合缺陷。外部的热焊和填盖工艺,从设备摆动宽度、提高焊接速度和节约焊材的角度,根据实验情况及借鉴国外成熟的内焊机的经验,具体坡口形式如图1所示。

图1 改进后坡口形式

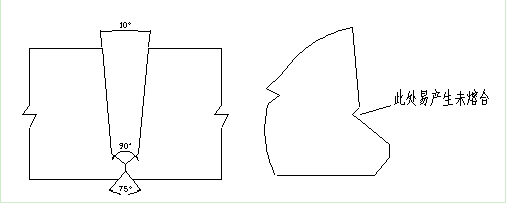

国外内焊机+双焊炬工艺推荐采用的坡口如图2所示,该坡口尺寸主要控制的参数有坡口表面开口宽度、下坡口角度和高度、钝边厚度及内坡口角度和高度。该坡口设计具有加工简单、可根据壁厚灵活调节的优点,但使用过程中发现下坡口与外坡口的界面容易出现坡口未熔合等缺陷。

图2国外推荐坡口图

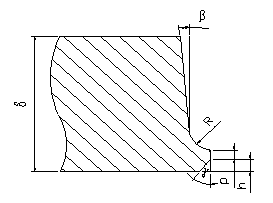

经过分析,产生未熔合的原因主要是由于坡口加工过程坡口度数过渡时产生凹槽,于是将下坡口改为圆弧过渡。分析确定圆弧半径,采用R为2.4mm和R为3.2mm两种圆弧,发现采用较大过渡半径时,坡口更加光滑,参数波动较小,可有效减少此处的坡口侧壁未熔合缺陷。坡口形式如图3所示。

图3坡口主要尺寸

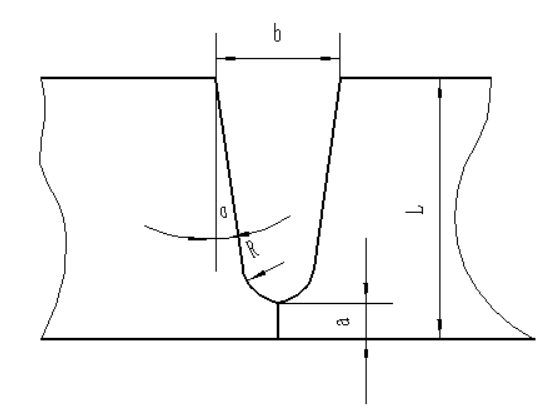

该坡口主要加工参数有β(外坡口角度)、γ(内坡口角度)、p(钝边高度)、h(内坡口高度),β主要控制坡口开口宽度和角度,保证填充和盖面焊道质量;R的控制应符合热焊道宽度,保证热焊焊缝与坡口两侧熔合良好;p保证热焊的熔深能够熔透,避免出现未熔合缺陷;γ和h是控制内焊缝成型的主要参数。

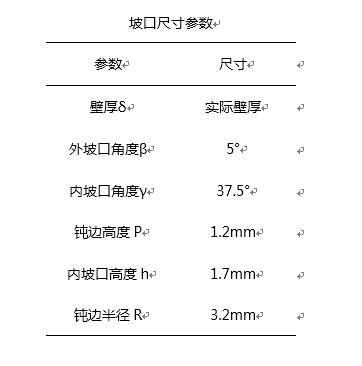

调整确定后的参数如下所示:

图3坡口尺寸参数

单焊炬工艺坡口设计

单焊炬工艺是全单焊炬完成根焊、填充和盖面焊,根据这种工艺的特点,坡口形式分别考虑为单U型坡口。具体坡口形式如图2所示。

图2单U型复合坡口

熊谷管道全位置自动焊机凝聚熊谷人10年匠心打造,只为让焊接更简单!