产品 案例 我们

在“十三五”收官在即、“十四五”又将启航之际,通过回顾近年来我国焊接行业的新技术研发深度及其应用推广力度,彰显新时代精神风貌和行业责任担当,接受挑战,抓住机遇,立足于构建具有中国特色的焊接制造的新业态,打造拥有核心技术基因的大系统级、生态优良的“高端”新技术型产品和新技术型企业。

重大产业的核心技术“自主化”,历尽半个世纪、举世瞩目的我国油气管线建设过程就是一个生动的实例。油气管道建设与清洁能源、国民生计、经济发展紧密相关,长距离、大口径、高钢级、高压力的石油、天然气管道建设一直是该行业持续发展的方向。面对以往采用进口焊材存在供货周期长、生产过程中沟通和监管难度大、价格贵、采购行为受国际政治经济大环境影响等我国油气管线发展的瓶颈,从20世纪90年代以来,管线钢从X70开始,到目前自主研发的X120,我国用了20年的时间完成管线钢的研发和应用工作,走过了国外40年的研发历程。

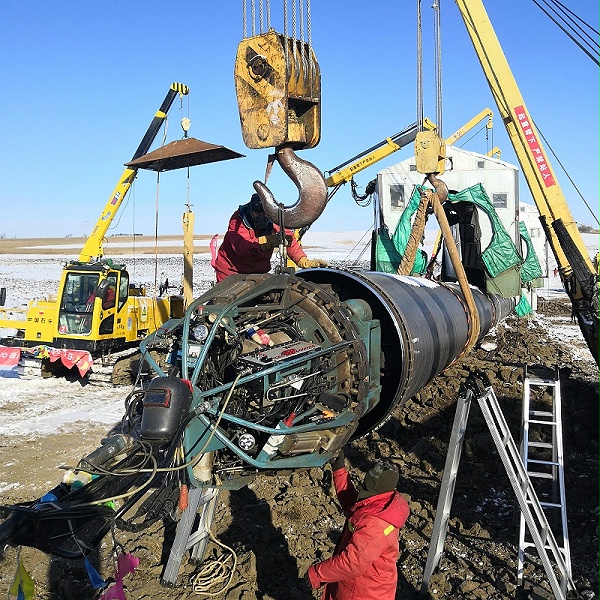

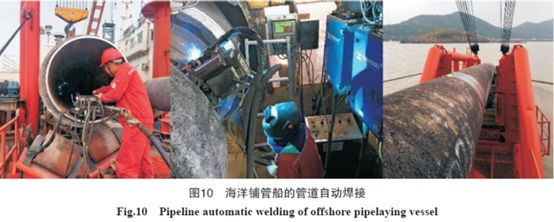

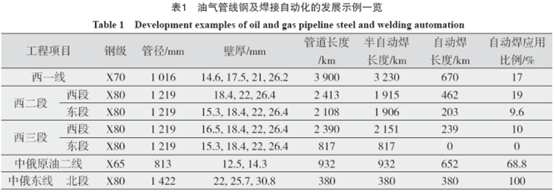

熊谷自动焊机在某大型管道工程中全线采用了超大口径天然气长输管道的自动焊,熊谷自动焊机:A-800系列内焊机、A-305单焊炬外焊机、A-610双焊炬外焊机和C-48/56坡口机作为主力装备参与了该项工程的建设(如图9所示)。2019年熊谷自动焊机应用于海洋铺管船进行海管自动焊接(如图10所示),实现AUT检测一次合格率100%。油气管线钢及焊接自动化的发展见表1。

油气管线工程是一个典型的从材料、工艺到装备的系统工程。半个多世纪以来我国油气管线的建设历程表明,从引进、消化到自主研发,走出了与国情需求相结合的可持续发展之路。